一、引言

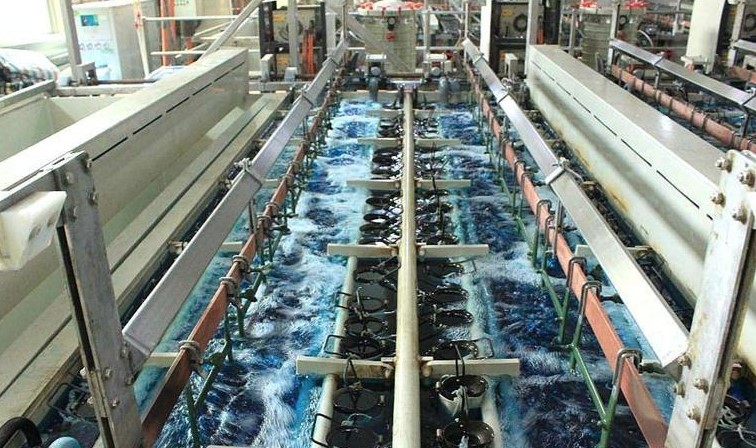

電鍍生產線是指為了完成工業產品電鍍工藝過程中所有電鍍設備的統稱,電鍍工藝是必需依照先后順序來完成,電鍍生產線也叫電鍍流水線。

半自動電鍍生產線適用于針對精密電子、小五金件的成批生產及大量生產,產值大,經濟效益好。該電鍍生產線是生產線上設導軌,行車在導軌上運行從而輸送控件在鍍槽中進行加工,工人手控行車電鈕進行操作,半自動電鍍生產線在設計時已經計算好行車及掛鉤的運行速度、工件數量及面積、生產節拍以及工藝參數,因此生產的產品質量穩定,一致性好,產量大,設計負荷系數達85%以上!半自動線由于變通性強,而又有較高效率和產能,因此是當前國內電鍍生產線中的主流設備。

二、工藝流程

上架—檢查—清水洗—堿性化學除油—熱水洗—冷水洗—酸浸蝕 清水洗—弱酸浸蝕 預鍍銅—冷水洗—弱酸浸蝕—鍍光亮鎳—冷水洗—活化—清水洗—無氰仿金鍍—熱水洗—冷水洗—鈍化—冷水洗—熱水洗—干燥—涂透明漆—烘干—廢品

電鍍工藝過程中的每一道工序后,都必需經過清洗。清洗過的工件再通過一段壓縮空氣吹掃裝置,吹掉殘留于工件上的水漬;然后再進入下一工序,經過最后一級清洗和吹掃后,最后經過烘干機,使工件剩余水份全部蒸發掉,完成整個電鍍生產過程。生產線根據不同工件的加工需求,需要的吹掃風壓不同,壓力太小可能水漬吹掃不干凈,壓力太大可能會造成一些工件產生變型。

三、原供風系統的缺點

本次改造的工廠共有6條生產線,每條線大約有150~200個吹風口,對生產流水線各個工位的工件進行風干,目標需求壓力根據工件不同,一般為0.2~0.3KG左右。改造前原供風系統采用多個小電機控制,每個電機供幾十個吹風頭,這樣電機多,接線多,管網排布復雜。產品生產加工過程中主要存在以下幾個問題:

1、工頻運行,風壓無法調節,加工不同產品時由于風壓需求不同,導致產品質量次品率高;

2、供風壓力不穩定,壓力動搖造成產品質量下降;

3、當需求風量小時,只能把一局部吹頭移開空吹,造成能源浪費;

4、線路復雜,系統故障率高,影響生產;

5、系統復雜,維護利息較高;

四、三科變頻改造方案及特點

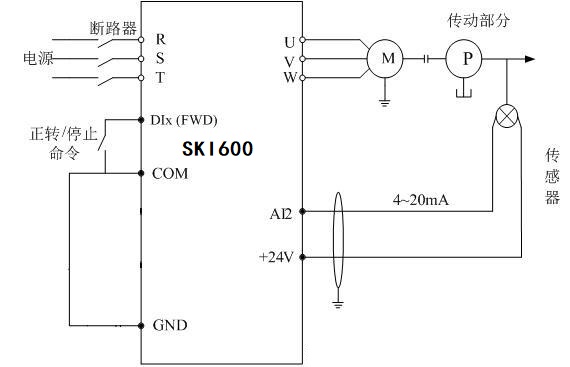

控制接線示意圖

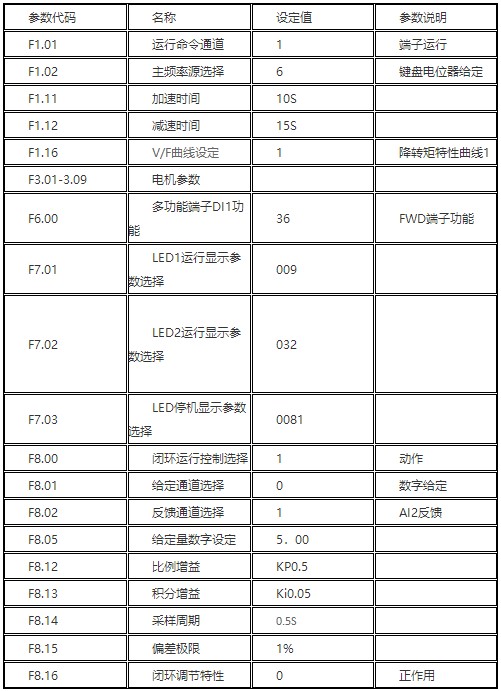

參數設置

根據現場勘查,對該廠供風系統進行了改造,6條生產線采用3套獨立的供風系統,每套系統配一臺22KW電機和SKI600變頻器,采用獨立管網,每套系統控制2條產線,SKI600采用壓力閉環控制,每套系統可根據加工工件的需要設定不同壓力。改造后系統特點:

1、風壓可隨意調節,根據加工產品的需求調整不同供風壓力;

2、SKI600采用閉環PID控制,壓力穩定,加工工件一致性好;

3、6條生產線3組獨立運行,可同時加工不同產品;

4、單條線路故障不影響其它產線正常生產,保證生產能力;

5、系統簡潔明了接線簡單,使用及維護方便;

6、SKI600風機變頻器采用閉環控制,滿足生產需求的同時,最大水平節約能源;