在大連xx紙廠的生產線上,紙張生產工藝中的后烘、壓光、收卷設備采用DC調速和轉差電機調速。目前采用所采用改造升級后的多電機子驅動方式是通過三科變頻器來實現控制的。

造紙機械的基本部件分為網部、壓榨、預干燥、后壓榨、后干燥、壓光、收卷等。該工藝是將流漿箱輸出的紙漿在網部脫水成型,在壓榨部壓縮使紙層均勻,預干燥干燥,后壓榨涂布,后干燥,壓光機壓光,最后卷繞成母紙卷。造紙工藝流程圖如圖1所示。

圖1造紙工藝流程圖

一、改造方案

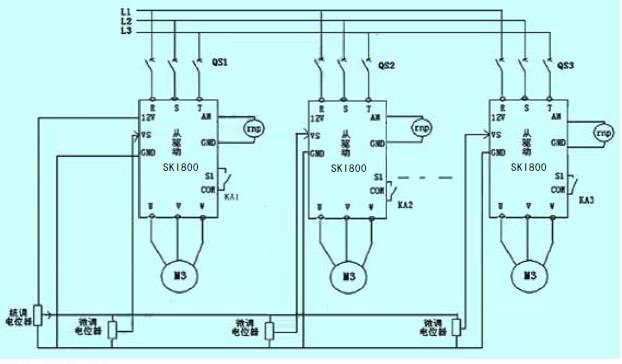

采用三科SKI800系列工業變頻器,其電氣圖如圖2所示。

圖2電氣圖

二、功能介紹

(l)統調功能

采用主-從式結構,其速度可由統一電位計給定。以三科SKI800系列工業變頻器為主驅動輸出,從驅動采用SKI800系列產品,多臺從驅動可共享主驅動。

(2)l微調功能

利用統調電位器模擬口輸出主驅動工作頻率,作為從驅動變頻器的初始同步速度,由從驅動微調電位器校正誤差。

(3)因為變頻器有更強的過載能力和更低的頻率額定轉矩,所以它保證了速度不隨負荷變化。克服了低速時速度不穩定的缺點;

三、系統優點

(1)本系統采用先進的變頻控制技術,使電機軟啟動,減輕機械沖擊和降低部分噪音,延長機械設備的使用壽命,減少機械維修費用。

(2)運行、操作、維護簡便,提高產品的質量和產量。

(3)由于變頻器在往下調速的同時也將電壓一起下調,而電磁滑差調速其電機的輸出電壓是不變的,兩者對比,變頻調速節約了大量的能源。

四、節電效果分析

大連xx紙廠是一家大型造紙廠,其中我公司改造的1760白板紙機有五個傳動點,全部采用電磁調速,每個傳動速度都很不穩定,生產中經常斷紙。我公司設計的變頻同步控制系統取得了良好的節能效果。

(1)改造前生產1噸紙用242.5度;

(2)變頻改造后生產1噸紙用127度電(6個月平均數);

(3)每噸節約為242.5-157=85.5度;

(4)節電率達到:(85.5÷242.5)×100%=35.2%。

這就是說,通過對造紙機的改造,每個月可以節省該廠42750度的電力,按每度0.7元計算,每個月可以節省29925元。一年能節省35.9萬元。并且運行從45 m/min調至75 m/min仍相當穩定,同步效果極佳,提高了紙張產量,增加了企業效益。

五、結束語

整機生產線變頻控制改造后,生產線上電動機直接給出所需轉速,避免了扭矩傳遞損失,可分別實現電機聯動控制和速度控制。在電機的統一指揮下整個生產線可以有序工作。隨著交流變頻控制系統和通信技術的發展和完善,我們相信交流變頻驅動系統以其技術先進、調速范圍廣、調速性能好、省電、操作方便等優點,在新型造紙機中得到越來越廣泛的應用。

上述內容由杭州三科變頻器工程部工程師整理編輯,如有疑問或有意咨詢變頻器價格、維修、oem等相關業務,請通過官網聯系客服人員了解詳情。